Déployer des innovations au sein d’une entreprise industrielle – et ainsi prétendre accéder au statut d’industrie 4.0 – n’est pas chose aisée. De nombreux freins subsistent encore à différents niveaux. Lesquels lever en priorité aujourd’hui ?

95% des dirigeants d’industries françaises se disent confiants dans la capacité de leur entreprise à s’adapter aux nouvelles technologies… Le résultat tiré d’une étude menée par Opinion Way pour le compte de Mazars en 2018* est sans équivoque : les industriels ne doutent vraiment pas de leur capacité à faire face aux enjeux de « l’industrie du futur » (ou industrie 4.0) ! Doit-on en conclure que la question de la diffusion – et du déploiement – de l’innovation au sein des usines est une affaire entendue ?

Hélas, la situation est loin d’être aussi idyllique…

Si tel était le cas, l’Etat ne se serait certainement pas lancé ces dernières années dans des plans d’investissement de plusieurs milliards d’euros «dans l’innovation [pour] mutualiser et lier les atouts d’une industrie nationale traditionnelle ultra performante au génie des startups ». Et Bpifrance Le Lab n’aurait pas lancé en 2018 une si vaste consultation sur le thème de l’avenir de l’industrie. « Notre propos se veut optimiste et lucide. L’industrie a un avenir en France, à condition de lever les facteurs de blocage de la transformation, » peut-on lire en introduction de cette étude**.

Des obstacles à l’intégration de solutions innovantes existent bel et bien dans l’industrie… Beaucoup de professionnels du secteur en ont d’ailleurs bien conscience et le confirment d’eux-mêmes. Ces derniers invoquent même ces difficultés à innover pour expliquer le déclin industriel de ces 20 dernières années en France (un des pays où la part de l’industrie manufacturière a le plus diminué) comme :

- Un retard d’investissement dans l’outil de production et les technologies numériques

- Un effort d’innovation jugé insuffisant

- Trop de petites entreprises et pas assez d’ETI alors que ces dernières ont de meilleures capacités à innover

- « La financiarisation du capital des entreprises industrielles au détriment d’une vision et d’une approche de long terme » (source : Bpifrance)

De multiples raisons expliquent les retards ou les difficultés d’adoption de l’innovation dans le secteur industriel. En voici quelques-unes parmi les principales :

Stratégie : Une prise de conscience encore partielle

Selon une enquête de Mazars, « 1 dirigeant sur 2 ne parvient pas à donner spontanément une définition précise de l’industrie 4.0 ». Du côté de l’étude Bpifrance, on apprend que 63% des PME-ETI déclarent être entrées dans une phase de transformation. Ce qui laisse tout de même 37% d’entreprises qui ne sont pas encore engagées dans ce type de process. 15% des dirigeants interrogés estiment même qu’une évolution de leur organisation et de leur schéma industriel n’est pas forcément nécessaire…

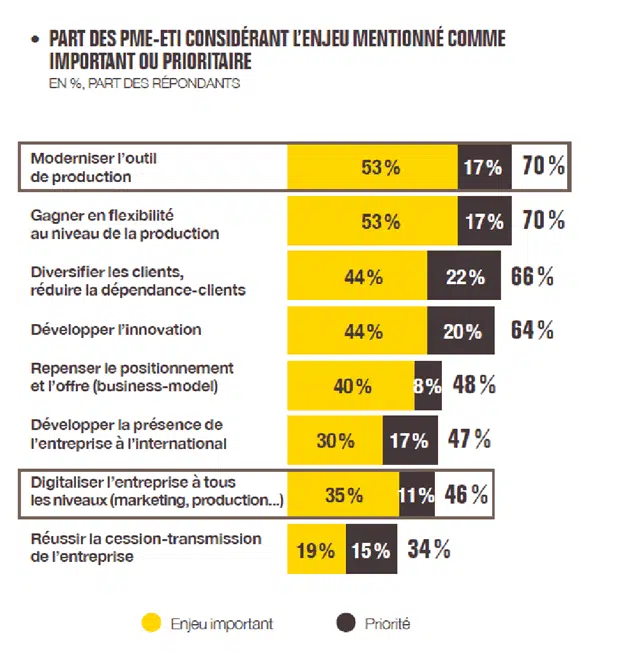

Quant à l’ensemble du panel de PME/ETI de l’étude Bpifrance, voici les enjeux qu’ils estiment importants voire prioritaires :

Ce diagramme révèle un paradoxe : les dirigeants d’entreprise ont pleinement conscience de l’importance de la modernisation de leur outil de production, mais ils ne voient pas dans la digitalisation une piste de travail prioritaire.

Pourtant la transformation digitale est aujourd’hui reconnue comme l’axe majeur de l’innovation et de la modernisation des usines.

Pourquoi un tel paradoxe ? Chez Bpifrance, on invoque entre autres le faible degré d’avancement des entreprises industrielles dans leur transformation. «Statistiquement, on observe une forte corrélation entre l’intérêt pour la digitalisation et le degré d’avancement dans la transformation. La digitalisation devient prioritaire lorsque d’autres chantiers ont été menés préalablement».

Résultat : 73% des dirigeants interrogés par BPIfrance s’estiment très peu avancés dans leur digitalisation, 45% indiquent ne pas avoir de vision de la transformation digitale de leur entreprise et 87% d’entre eux ne considèrent pas cette transformation comme une priorité stratégique pour leur entreprise !

Un niveau d’information largement perfectible

Une part non négligeable de dirigeants (34% selon une enquête de Bpifrance en 2017***) le concèdent : la transformation digitale de leur entreprise est un sujet complexe. Tellement complexe que cela constitue selon eux le tout premier frein à leur transition numérique.

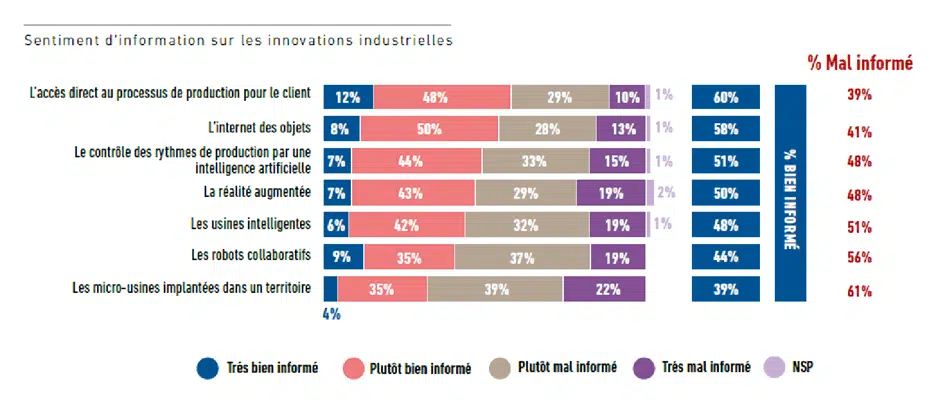

Derrière cette impression de complexité se cache d’abord un défaut d’information chez les dirigeants industriels. Lesquels « se sentent assez mal informés sur les technologies et les innovations liées à l’industrie 4.0, » peut-on lire dans l’étude de Mazars

Le graphe ci-dessus révèle ainsi des niveaux d’information ressentis comme insuffisants variant de 39% à 61% suivant le type d’innovation… La marge de progression est considérable.

Encore au stade du POC

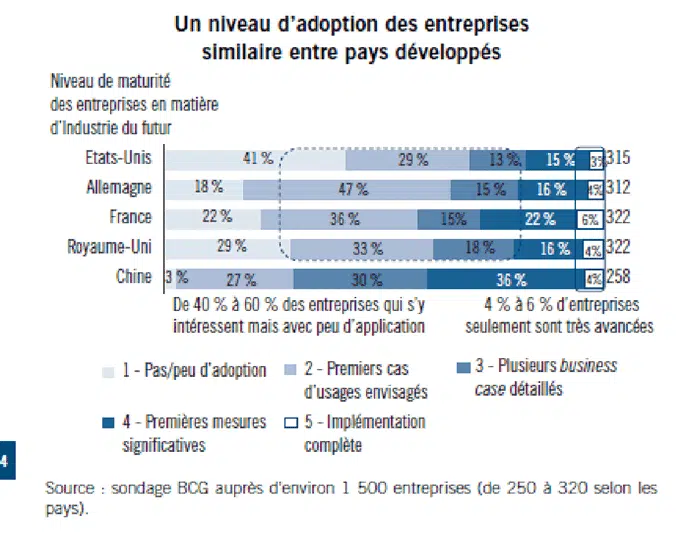

Pas étonnant, dans ces conditions, qu’à ce jour la plus grosse partie des industriels n’en soient qu’au stade de l’expérimentation et des POC (Proof Of Concept). « La majorité des entreprises – 40 à 60 % – n’en est actuellement qu’à un stade d’étude ou de mise en oeuvre des premières opportunités sur certains de leurs sites, » confirme le rapport de l’Institut Montaigne sur l’industrie du futur****.

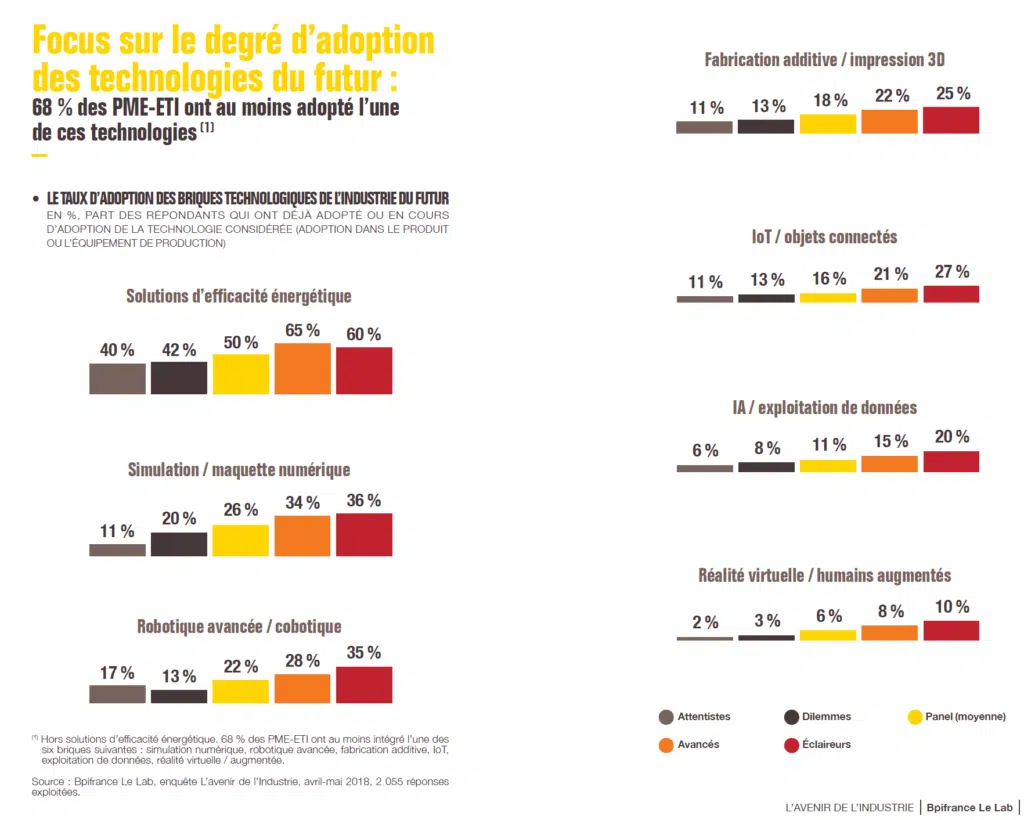

Et encore, durant cette phase expérimentale, il est difficile d’évaluer simultanément tous les types d’innovation. Ce qui donne aujourd’hui des taux d’adoption des principales « briques technologiques » qui varient en moyenne entre 50% (pour les solutions d’efficacité énergétique) et 6% (réalité virtuelle / humains augmentés), comme le montre l’illustration ci-dessous :

« Au-delà des intérêts de chacune de ces briques, c’est leur mise en relation qui créé de nouveaux modèles et usages qui vont affecter en profondeur l’ensemble des processus industriels, » rappelle L’Institut Montaigne. Ce dernier s’appuie notamment sur les travaux du Boston Consulting Group, qui fait figurer la capacité à combiner les diverses innovations technologiques parmi leurs préconisations phares aux industriels.

Traduction : tant qu’une entreprise industrielle n’intègre pas plusieurs briques technologiques, elle ne peut bénéficier des synergies et donc du plein potentiel de sa transformation digitale. Pourtant les perspectives sont de taille : « un consensus dans l’industrie estime les gains de productivité liés à l’exploitation des données de production entre 20 et 30%, » rappelle BPIfrance.

La France n’est pas un cas vraiment à part…

Ces difficultés à l’adoption de l’innovation en industrie sont-elles l’apanage de la France ? Pas vraiment. « Globalement, la France est dans la moyenne de l’UE 28, mais pas à la pointe, la place où elle devrait être, » regrette-t-on chez Bpifrance. Une étude internationale du BCG menée en décembre 2016 affiche, pour les pays développés des niveaux d’adoption des nouvelles technologies de production industrielle relativement similaires… Hormis la Chine qui dispose d’une certaine avance.

Conclusion : les freins au passage à l’industrie 4.0 ne semblent pas connaître de frontières.

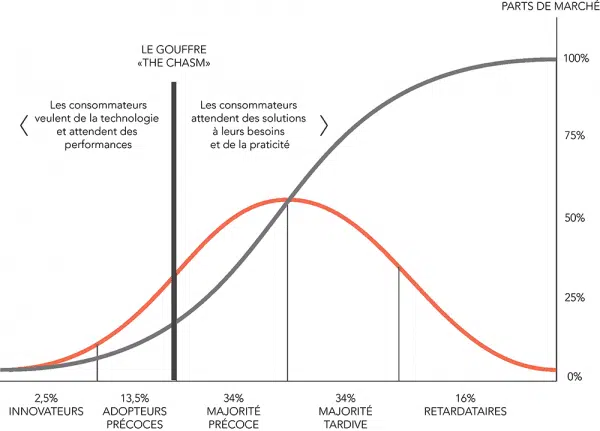

Franchir le « gouffre » de Moore

Si l’on se penche sur l’abondante littérature traitant de la diffusion de l’innovation technologique, on tombe très vite sur le modèle d’Everett Rogers avec sa courbe de diffusion « en S » et sa répartition « en cloche » des utilisateurs entre les innovateurs, adopteurs précoces, majorité précoce et tardive, etc. (Lire notre précédent article sur l’adoption des nouveaux dispositifs médicaux).

En appliquant ce modèle à l’innovation dans le secteur industriel, on peut aisément déduire qu’à l’heure actuelle, la majeure partie des innovations de l’industrie 4.0 se situe non loin du « gouffre », théorisé par l’auteur/consultant Geoffrey Moore.

Dans le cycle d’adoption des technologies, ce gouffre marque le passage – critique – entre deux types de populations aux attentes très différentes :

- les innovateurs / adopteurs précoces, fondamentalement séduits par l’innovation

- La majorité précoce, aux attentes beaucoup plus pragmatiques

Cette transition est particulièrement délicate à négocier : même s’ils apprécient les produits innovants, les pragmatiques ont besoin de « voir pour croire » et ne se contenteront pas d’une démo ni de MVP (Minimum Viable Product). Ils cherchent des solutions qui fonctionnent déjà, en situation réelle. Pire : les adopteurs précoces ne pourront pas jouer le rôle de références, car ils seront catalogués par les pragmatiques comme source potentielle de risque !

Franchir ce gouffre pour une innovation implique donc un changement radical dans la stratégie de diffusion ainsi que dans l’argumentaire à déployer auprès des cibles. Exemple, là où les visionnaires sont sensibles aux caractéristiques fondamentales d’un nouveau produit (technique, performances, etc.), les pragmatiques s’intéressent au produit dans intégralité (compatibilité, portabilité, formation, etc.) afin d’optimiser le coût de sa mise en œuvre ainsi que sa difficulté.

De profondes mutations organisationnelles

L’industrie du futur n’est pas qu’une affaire de technologies. C’est aussi une révolution de l’organisation et des pratiques managériales au sein des usines.

Évolution des métiers et des compétences, émergence de nouveaux profils, redistribution des responsabilités… Le déploiement d’innovations technologiques engendre (ou exige) bien souvent une mutation sociale et organisationnelle des entreprises. Lesquelles peuvent alors se heurter à une résistance au changement des équipes en interne. Ce risque fait d’ailleurs partie des 4 principaux freins à la transformation industrielle cités par les dirigeants (28%).

Et pourtant, force est de constater que ce risque n’est encore que trop peu anticipé. D’après la grande enquête menée par Bpifrance, « seulement 25 % des dirigeants associent leurs équipes opérationnelles au projet de transformation, alors même qu’elles sont les premières concernées » !

L’enjeu est pourtant crucial aux yeux de l’organisme public : « Sans adhésion des équipes au projet, la transformation est vouée à l’échec. Cela passe par un effort de pédagogie et de formation intense auprès de ses collaborateurs, pour leur expliquer le sens du projet et répondre aux inquiétudes (changements d’habitudes, impact du digital sur les emplois…). Il faut leur montrer les avantages concrets qu’ils pourront en retirer au quotidien et les accompagner dans ces changements ».

L’enjeu humain : formation et développement des compétences

Si la nécessité de mieux engager les équipes place la formation au rang de levier essentiel à la diffusion de l’innovation dans l’industrie, son importance est encore accrue par un autre impératif : l’acquisition et le développement de nouvelles compétences en interne.

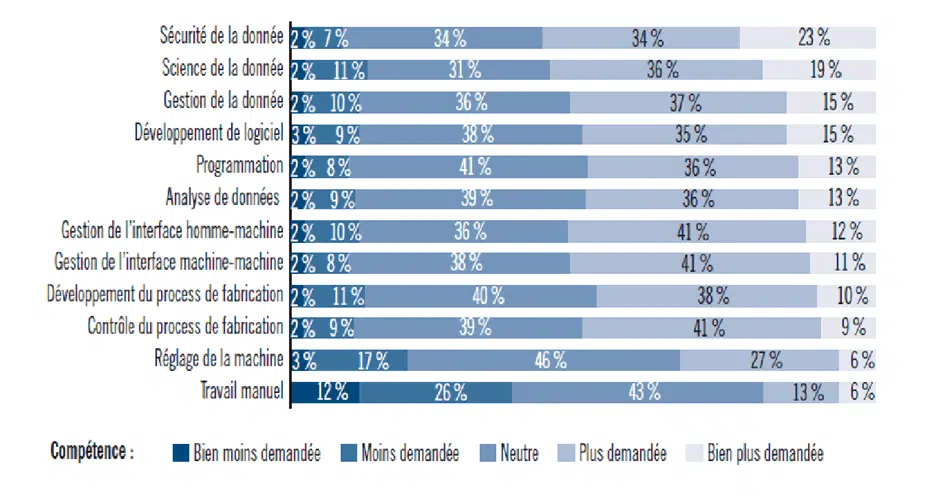

Ce besoin est d’ores et déjà bien identifié par les dirigeants du secteur : interrogés par Mazars, ils sont en effet 70% à craindre un manque de compétences en interne pour être en phase avec les technologies de pointe. Ce qui en fait la deuxième préoccupation des dirigeants, juste derrière les risques liés à la cybersécurité.

Le champ de ces nouvelles compétences à intégrer est vaste, mais comme le montre ce tableau réalisé par l’Institut Montaigne, beaucoup de besoins se concentrent autour de la data (sécurité, gestion, analyse, etc.) mais aussi des process de fabrication.

Reste à déterminer quels dispositifs de formation s’avèrent les plus efficaces pour permettre aux industriels de négocier cette évolution… Et si, là aussi, il n’y a pas matière à innover ! Chez Mazars, on recommande ainsi d’adopter «des outils de formation et de communication plus innovants pour toucher « à hauteur d’homme » la réalité du quotidien et les moyens associés pour résoudre les problèmes émergents : salles immersives thématiques, LEX, Live stream expérientiels (ou « vivre l’expérience en direct »), bus de l’Innovation, etc.» Le concept de tutoriels immersifs, développé par Revinax et mettant en œuvre des vidéos en vue subjective et de la réalité virtuelle, s’inscrit totalement dans cette tendance…

Ressources

*Enquête OpinionWay réalisée du 25 avril au 9 mai 2018 auprès d’un échantillon représentatif de 203 dirigeants d’entreprises industrielles au chiffre d’affaires égal ou supérieur à 50 M€.

Source : https://www.mazars.fr/Accueil/News/Communiques-de-presse/Etude-Les-dirigeants-face-a-l-industrie-4.0

** L’avenir de l’industrie – Bpifrance Le Lab : étude basée sur une enquête menée d’avril à juillet 2018. Envoi d’un questionnaire à 17000 entreprises manufacturières (2055 réponses obtenues) complétée d’entretiens face à face avec une trentaine de dirigeants de PME et ETI.